- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Шта је инвестиционо ливење и како функционише?

2022-10-10

ливење у инвестицију (ливање изгубљеног воска)

Фактори као што су захтеви дизајна, трошкови и изводљивост производње диктирају који је процес ливења најпогоднији за производњу производа. Овај чланак који описује ливење по инвестицији има за циљ да вам помогне да донесете информисану одлуку о ливењу.

Инвестиционо ливење производи прецизне компоненте уз минимизирање отпада материјала, енергије и накнадне машинске обраде. Такође може да обезбеди производњу веома сложених делова. Ово чини процес инвестиционог ливења веома корисним за дизајнере.

Циљ је разумети шта се подразумева под инвестиционим ливењем. Дакле, шта је тачно улагање у „инвестиционо” ливење? Термин „уложено“ историјски носи значење „обучен“ или „окружен“. Инвестиционо ливење користи шкољку направљену од керамике, гипса или пластике која се формира око узорка од воска. Узорак воска се топи и уклања у пећи, а метал се сипа у шкољку да би се створио одлив.

За шта се користи инвестиционо ливење? Хајде да разложимо процес производње ливења за улагање ради бољег разумевања:

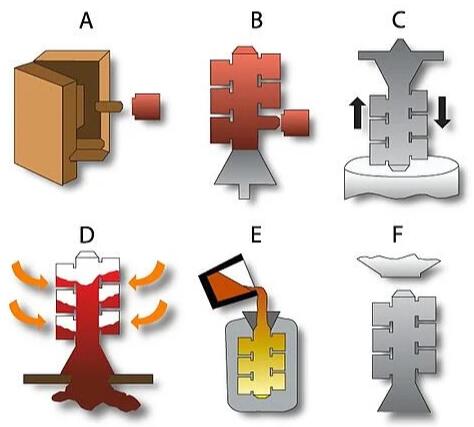

Процес инвестиционог ливења

Креирање узорка

Користи шаблон са истим детаљима као и готов део, осим што постоји могућност термичке контракције (тј. скупљања).

Узорци су обично направљени од воска помоћу матрице за ињекцију метала.

Монтирање воштаних шара и прављење дрвета

Када се направи воштани узорак, он се саставља са другим компонентама од воска да би се формирао метални систем за испоруку капије и водилице.

У зависности од величине и конфигурације жељене завршне компоненте, више узорака воска се може обрадити коришћењем једног дрвета.

Креирање шкољке калупа

Цео склоп воштаног узорка је умочен у керамичку смешу, прекривен песком и остављен да се осуши.

Циклуси мокрог потапања и накнадног малтерисања се понављају све док се не створи шкољка жељене дебљине. Та дебљина је делимично диктирана величином и конфигурацијом производа.

Када се керамичка шкољка осуши, постаје довољно чврста да задржи растопљени метал током ливења.

Уклањање воска

Цео склоп се ставља у парни аутоклав да би се растопио већи део воска.

Сав преостали восак који се натопио керамичком шкољком сагорева се у пећи. У овом тренутку, заостали воштани узорак и материјал за затварање су потпуно уклоњени и керамички калуп остаје са шупљином у облику жељеног ливеног дела.

Ова операција на високим температурама такође повећава снагу и стабилност керамичког материјала. Поред тога, помаже да се минимизира реакција шкољке и метала током сипања.

Мелт анд Цаст

Калуп се претходно загрева на одређену температуру и пуни истопљеним металом, стварајући метални одлив.

Овим поступком може се произвести скоро свака легура. Може се применити топљење на ваздуху или топљење у вакууму како то диктира хемија легуре. Вакуумско топљење се користи углавном када су у легури присутни реактивни елементи.

Завршне операције

Када се одливак довољно охлади, омотач калупа се одваја од одливака у операцији нокаутирања.

Капије и водилице се изрезују из одливака, а по потреби се врши завршна накнадна обрада пескарењем, брушењем и машинском обрадом како би се ливење завршило димензионално.

Испитивање без разарања може укључивати флуоресцентне пенетрантске, магнетне честице, радиографске или друге инспекције. Коначне инспекције димензија, резултати испитивања легуре и НДТ су верификовани пре отпреме.

Предности процеса инвестиционог ливења

Распон величина:

Иако је већина инвестиционих одливака мала, процес улагања може да произведе одливке тежине више од 1.000 фунти. Ова способност је ограничена на релативно мали број инвеститора и захтева посебну стручност у руковању. Већина ливених делова пада у унцама до распона од 20 фунти.

Разноврсни и сложени облици:

Инвестиционо ливење обезбеђује доследне и репетитивне блиске толеранције заједно са замршеним пролазима и контурама. Многе од ових конфигурација је немогуће произвести. На пример, тамо где машине алатке не могу да досегну. Постизање ливених компоненти у облику мреже или скоро мреже може драматично смањити трошкове обраде након ливења.

Инвестиционо ливење је добра алтернатива заваривању или изради. Многе компоненте се могу комбиновати у један одлив. Што се више комбинује, то је боља производна ефикасност. Претварање вишекомпонентних компоненти у један ливени ливење обично даје већу тачност димензија и смањену сложеност делова.

Прецизне и глатке површине:

Коришћена керамичка шкољка је изграђена око глатких шара произведених убризгавањем воска у полирану алуминијумску матрицу. Завршна обрада од 125 микро је стандардна, а чак и финије завршне обраде нису неуобичајене.

Одливци за улагање не садрже линију раздвајања јер се користи само један калуп уместо два полу-калупа (као у случају ливења у песак). Стандарди за површинске недостатке и козметику се дискутују и договарају са купцем на основу функције.

Испод је поређење релативних завршних обрада површине које се могу очекивати од различитих процеса ливења:

Фактори као што су захтеви дизајна, трошкови и изводљивост производње диктирају који је процес ливења најпогоднији за производњу производа. Овај чланак који описује ливење по инвестицији има за циљ да вам помогне да донесете информисану одлуку о ливењу.

Инвестиционо ливење производи прецизне компоненте уз минимизирање отпада материјала, енергије и накнадне машинске обраде. Такође може да обезбеди производњу веома сложених делова. Ово чини процес инвестиционог ливења веома корисним за дизајнере.

Циљ је разумети шта се подразумева под инвестиционим ливењем. Дакле, шта је тачно улагање у „инвестиционо” ливење? Термин „уложено“ историјски носи значење „обучен“ или „окружен“. Инвестиционо ливење користи шкољку направљену од керамике, гипса или пластике која се формира око узорка од воска. Узорак воска се топи и уклања у пећи, а метал се сипа у шкољку да би се створио одлив.

За шта се користи инвестиционо ливење? Хајде да разложимо процес производње ливења за улагање ради бољег разумевања:

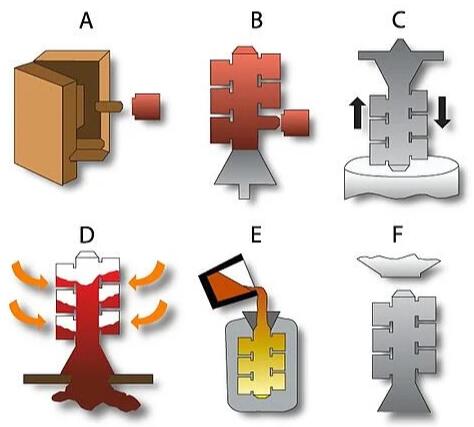

Процес инвестиционог ливења

Креирање узорка

Користи шаблон са истим детаљима као и готов део, осим што постоји могућност термичке контракције (тј. скупљања).

Узорци су обично направљени од воска помоћу матрице за ињекцију метала.

Монтирање воштаних шара и прављење дрвета

Када се направи воштани узорак, он се саставља са другим компонентама од воска да би се формирао метални систем за испоруку капије и водилице.

У зависности од величине и конфигурације жељене завршне компоненте, више узорака воска се може обрадити коришћењем једног дрвета.

Креирање шкољке калупа

Цео склоп воштаног узорка је умочен у керамичку смешу, прекривен песком и остављен да се осуши.

Циклуси мокрог потапања и накнадног малтерисања се понављају све док се не створи шкољка жељене дебљине. Та дебљина је делимично диктирана величином и конфигурацијом производа.

Када се керамичка шкољка осуши, постаје довољно чврста да задржи растопљени метал током ливења.

Уклањање воска

Цео склоп се ставља у парни аутоклав да би се растопио већи део воска.

Сав преостали восак који се натопио керамичком шкољком сагорева се у пећи. У овом тренутку, заостали воштани узорак и материјал за затварање су потпуно уклоњени и керамички калуп остаје са шупљином у облику жељеног ливеног дела.

Ова операција на високим температурама такође повећава снагу и стабилност керамичког материјала. Поред тога, помаже да се минимизира реакција шкољке и метала током сипања.

Мелт анд Цаст

Калуп се претходно загрева на одређену температуру и пуни истопљеним металом, стварајући метални одлив.

Овим поступком може се произвести скоро свака легура. Може се применити топљење на ваздуху или топљење у вакууму како то диктира хемија легуре. Вакуумско топљење се користи углавном када су у легури присутни реактивни елементи.

Завршне операције

Када се одливак довољно охлади, омотач калупа се одваја од одливака у операцији нокаутирања.

Капије и водилице се изрезују из одливака, а по потреби се врши завршна накнадна обрада пескарењем, брушењем и машинском обрадом како би се ливење завршило димензионално.

Испитивање без разарања може укључивати флуоресцентне пенетрантске, магнетне честице, радиографске или друге инспекције. Коначне инспекције димензија, резултати испитивања легуре и НДТ су верификовани пре отпреме.

Предности процеса инвестиционог ливења

Распон величина:

Иако је већина инвестиционих одливака мала, процес улагања може да произведе одливке тежине више од 1.000 фунти. Ова способност је ограничена на релативно мали број инвеститора и захтева посебну стручност у руковању. Већина ливених делова пада у унцама до распона од 20 фунти.

Разноврсни и сложени облици:

Инвестиционо ливење обезбеђује доследне и репетитивне блиске толеранције заједно са замршеним пролазима и контурама. Многе од ових конфигурација је немогуће произвести. На пример, тамо где машине алатке не могу да досегну. Постизање ливених компоненти у облику мреже или скоро мреже може драматично смањити трошкове обраде након ливења.

Инвестиционо ливење је добра алтернатива заваривању или изради. Многе компоненте се могу комбиновати у један одлив. Што се више комбинује, то је боља производна ефикасност. Претварање вишекомпонентних компоненти у један ливени ливење обично даје већу тачност димензија и смањену сложеност делова.

Прецизне и глатке површине:

Коришћена керамичка шкољка је изграђена око глатких шара произведених убризгавањем воска у полирану алуминијумску матрицу. Завршна обрада од 125 микро је стандардна, а чак и финије завршне обраде нису неуобичајене.

Одливци за улагање не садрже линију раздвајања јер се користи само један калуп уместо два полу-калупа (као у случају ливења у песак). Стандарди за површинске недостатке и козметику се дискутују и договарају са купцем на основу функције.

Испод је поређење релативних завршних обрада површине које се могу очекивати од различитих процеса ливења:

| Процес ливења | РМС Ранге |

| Умрети | 20 а 120 |

| Инвестиције | 60 а 200 |

| Схелл Молд | 120 а 300 |

| Центрифугална а Стандардна алатка | 400 а 500 |

| Центрифугални а трајни калуп | 20 а 300 |

| Статички а Трајни калуп | 200 а 420 |

| Нормалан обојени песак | 300 а 560 |

| Нормалан жељезни зелени песак | 560 а 900 |

Уредио Сантос Ванг из Нингбо Зхиие Мецханицал Цомпонентс Цо., Лтд.

хттпс://ввв.зхииецастинг.цом

сантос@зи-цастинг.цом

86-18958238181

Претходна:ЛИВАЊЕ ИНОКС: СВЕ ШТО ТРЕБА ДА ЗНАТЕ